Impactul materialelor plastice reprezintă un subiect care a fost supus recent unei presiuni fără precedent. Este incontestabil faptul că una dintre principalele provocări pentru industria materialelor plastice o reprezintă reducerea impactului său asupra mediului prin deplasarea către o economie circulară.

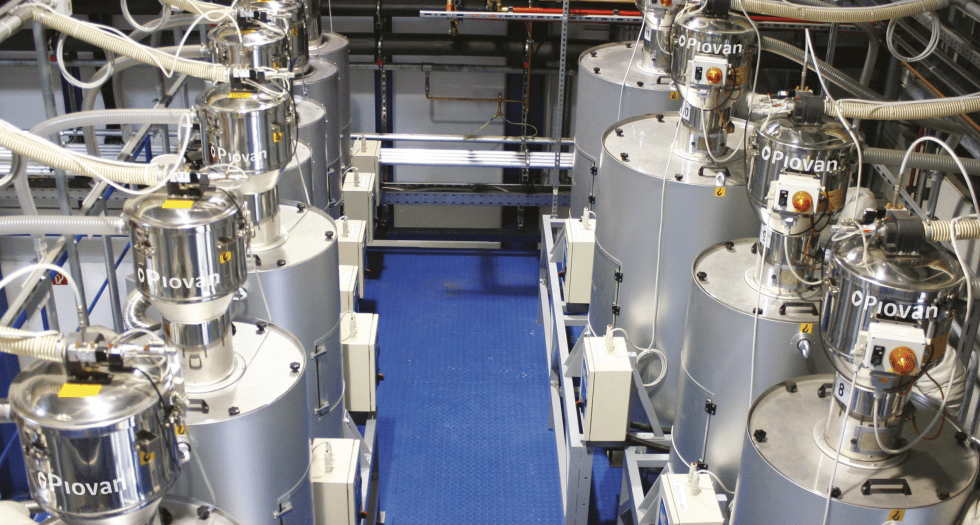

De 13 ani, Grupul Piovan a proiectat și a produs sisteme complete care promovează utilizarea materialelor reciclate, investind în cercetare pentru a concepe procese care vor asigura transformarea responsabilă a materiilor prime, producția sustenabilă și impactul redus asupra mediului, cu scopul de a se îndrepta astfel spre o economie circulară.

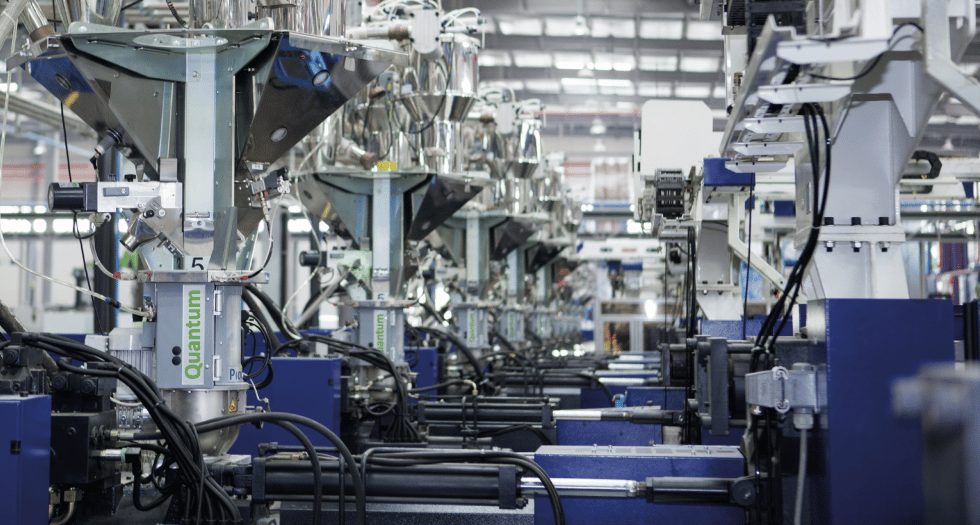

Utilizarea materialului reciclat, atât sub formă de PET regranulat cât și de fulgi PCR (reciclați din post-consum) este o practică deja comună în industrie. Utilizarea materialelor reciclate înseamnă a putea face față diferitelor provocări pe tot parcursul procesului, de la depozitare la intrarea în mașina de turnare prin injecție, de la dozare la sistemele de alimentare.

Care sunt factorii care trebuie luați în considerare în procesarea materialului reciclat?

Piovan îi identifică pe unii dintre cei mai relevanți: Posibila umiditate ridicată în special la fulgii de PET, prezența prafului, manipularea dificilă din cauza formei neregulate și tendința de a face poduri. Alți factori relevanți sunt greutatea redusă, posibila prezență a contaminanților și faptul că materia primă este amorfă și nu poate fi uscată pur și simplu fără un proces preliminar care să mărească gradul de cristalinitate.

Pentru a putea oferi sisteme la cheie de înaltă încredere, Piovan a dezvoltat soluții care fac stabil procesul bottle-to-bottle.

Îndepărtarea prafului

Prezența prafului poate avea un impact negativ asupra calității produsului final și afectează fiabilitatea și performanța sistemului de alimentare. Pentru a rezolva această problemă, este necesar să fie gestionat praful deja prezent în materia primă pentru a preveni ca acesta să provoace orice problemă. Trebuie evitată generarea de praf suplimentar și bineînțeles este esențială îndepărtarea prafului din materia primă. O gamă completă de unități de filtrare poate fi furnizată pentru a transporta materiale foarte prăfoase. Caracteristicile acestor dispozitive de filtrare sunt:

– suprafață de filtrare amplă, obținută cu un kit format din cartușe multiple;

– dispozitiv pentru curățarea automată a cartușelor cu ajutorul aerului comprimat;

– buncăre pentru colectarea separată a prafului, concepute pentru o manipulare ușoară și cu posibilitatea de eliminare a prafului fără a opri sistemul.

În multe cazuri, materialul reciclat are un conținut mai mare de praf, dar în plus, praful se poate forma în timpul fazei de alimentare. Pentru a reduce acest efect, este important să se evalueze parametrii de dimensionare, pentru a găsi echilibrul corect între debitul de aer, diametrul conductei, viteza materialului și a aerului din interiorul conductei.

Pentru a regla suplimentar condițiile efective de funcționare, Piovan a introdus sistemul de control Varyo, care, combinat cu un convertor de frecvență al suflantei de proces, permite reglarea vitezei materialului în interiorul conductei. Un alt domeniu de posibilă intervenție este îndepărtarea prafului din materia primă. Acest lucru se poate face cu unități de desprăfuire. Principiul acestor dispozitive este de a crea o miscare în contracurent: astfel, materialul care cade întâlnește un flux de aer de desprăfuire conform principiului contracurentului.

În cazul fulgilor proveniți de la măcinarea sticlelor, punctul cel mai critic este manipularea, datorită faptului că fulgii sunt ușori, subțiri și cu tendința de a crea punți. Din acest motiv, există unele zone care necesită o îngrijire specială și funcții dedicate. O caracteristică combinată o reprezintă geometria tuturor echipamentelor implicate, de la buncărul de uscare până la stațiile de alimentare cu vid, de la buncărul de amestecare tampon până la buncărele de stocare.

Cel mai evident factor este înclinarea abruptă a pereților interiori, dar acesta este cel care se vede la prima vedere; există și alții care fac diferența: de la construcția specială a sibarelor amestecătoarelor la un criteriu diferit în selectarea diametrelor conductelor de transport. În unele cazuri, chiar și construcția specială a pieselor statice nu este suficientă, astfel încât dispozitivele de rupere a podurilor și o clapetă cu acționare pneumatică completează pachetul, ajutând curgerea materialelor critice.

Niciun detaliu nu este neglijat pentru a garanta fiabilitatea sistemului: de exemplu, prezența prafului poate genera o citire falsă, inducând în eroare un senzor capacitiv de nivel sau că materialul foarte ușor poate pluti făcând imposibilă detectarea nivelului pentru un senzor mecanic.

Material contaminat

Pentru fulgii post-consum aceasta înseamnă că materialul a provenit dintr-o sticlă care a fost în contact cu o băutură și o etichetă; sticla a fost apoi măcinată și spălată – adesea cu apă rece și caldă și cu diferiți agenți de curățare. În timpul proceselor de cristalizare și uscare, materialul este încălzit până la 160-170 °C. Acest lucru poate provoca evaporarea uleiurilor reziduale, cleiurilor, solvenților și oligopolimerilor. Toate aceste substanțe sunt colectate de un flux de aer uscat și transportate în circuit. Acest lucru poate afecta ciclul de viață și performanța multor componente. Există, de exemplu, riscul de obstrucție a circuitului de aer de uscare sau de degradare rapidă a sitelor moleculare.

Piovan a dezvoltat o gamă de condensatoare de fum, oferind astfel un pas suplimentar de filtrare și sporind fiabilitatea generală. În ceea ce privește proiectarea întregii mașini, și pentru condensatoarele de fum, s-au luat în considerare costurile operaționale și eficiența: Fluxul de apă de răcire necesar este gestionat de un sistem automat.

Particulele mici de metal pot fi o altă sursă de contaminare, rezultată de obicei din măcinare, de la lame sau cuțite. Separatoarele de metale pot fi instalate pe liniile de material în timpul transportului pneumatic: astfel faza de diluare cu aer a materialului din timpul transportului este cu un senzor de încredere montat pe separatorul de metal, ceea ce conduce la eliminarea pieselor metalice cu un minim de pierderi de material plastic bun.

Utilizarea materialelor reciclate înseamnă revenirea în fluxul principal de producție a resturilor interne, a produselor finale neconforme sau respinse sau a resturilor intrinseci de producție, adică din fazele de schimbare a producției și de pornire.

Piovan a proiectat un pachet complet format din: basculantă pentru golirea octabin-urilor de preforme, bandă transportoare si moară de măcinat corespunzătoare pentru măcinarea preformelor și a sticlelor. De la granulator, materialul este transportat la o unitate de desprăfuire și apoi poate fi reintrodus în proces.

În cazul unui procent scăzut, chiar și o simplă valvă proporțională poate fi suficientă pentru a amesteca așchii și măcinatura înainte de etapa de uscare, însă cererea pieței merge în direcția opusă, pentru un procent din ce în ce mai mare de material măcinat. Așadar, în proiectarea instalației poate fi necesar să se prevadă un pas suplimentar pentru cristalizarea materialului, sau un sistem de uscare dedicat cu o geometrie specială pentru a procesa fulgi sau sisteme de dozare pentru a gestiona proporția dintre PET virgin, rPET, măcinatură sub formă de fulgi, aditiv și colorant.

Descoperă mai multe informații despre produsele și soluțiile marca Piovan.