Economia circulară pentru materialele plastice poate fi realizată numai cu granule reciclate de cea mai înaltă calitate posibilă. Producătorul de mașini de reciclare EREMA este un pionier cu mulți ani de experiență în dezvoltare atunci când vine vorba de implementarea efectivă a ceea ce este fezabil din punct de vedere tehnic. Cu noul său sistem INTAREMA® TVEplus® DuaFil® Compact, compania redefinește nivelul de calitate pentru reciclarea materialelor post-consum deosebit de provocatoare și face acest lucru cu un consum semnificativ redus de energie.

O caracteristică cheie a mașinii inovatoare cu filtrare dublă este tratamentul blând constant al topiturii pe tot parcursul procesului. Acesta este rezultatul combinării tehnologiei TVEplus®, patentată și dovedită de mii de ori, cu noua tehnologie DuaFil® Compact.

„Deoarece nu există o zonă de descărcare cu dozare, iar pompa de topitură este proiectată special pentru aceasta aplicație, presiunea creată necesară pentru a doua unitate de filtrare este deosebit de eficientă și necesită doar o temperatură mult mai scăzută”, explică Sebastian Sochor, inginer R&D la EREMA.

Extruderul nu trebuie să creeze presiune și poate fi construit mult mai scurt, cu un L/D mai mic cu 10 unități decât soluția anterioară de filtrare dublă EREMA. Temperatura de topire mai scăzută a DuaFil® Compact în această zonă are un efect pozitiv asupra calității topiturii și reduce semnificativ consumul de energie”, spune Sochor.

INTREMA® TVEplus® DualFil® Compact combină sistemul patentat al extruderului pentru prelucrarea materialelor dificile cu o a doua filtrare de înaltă performanță și o zonă de creere a presiunii la temperatură redusă în amonte. Denumirea acestei instalații este derivată din conceptul de filtrare dublă și design-ul compact.

Temperatură de topire mai scăzută, consum de energie redus

Acesta este modul în care noul INTREMA® TVEplus® DuaFil® Compact 1108, atunci cand procesează folie de supermarket din LDPE contaminată cu hârtie, atinge o temperatură a topiturii în amonte de a doua unitate de filtrare; cu 18,5 grade Celsius mai redusă decât la soluția anterioară de filtrare dublă EREMA, si consumă cu 10% mai puțină energie per totalul instalației (consum specific de energie kWh/kg).

Un alt avantaj se regăsește în prelucrarea fluxurilor de materiale din LDPE / LLDPE care adesea au grade ridicate de umiditate și contaminare din cauza impurităților, cum ar fi etichetele de hârtie, particulele de lemn sau polimerii străini. Acestea intră în fluxul de material prin așchiile de la paleți sau benzile de legare și pot duce la formarea de mirosuri neplăcute și decolorare. Acesta este locul în care DuaFil® Compact Zone își face cu adevărat simțită prezența, deoarece funcționarea la o temperatură de topire mai scăzută previne foarte eficient combustia care ar provoca altfel aceste mirosuri.

Toate aceste caracteristici fac din noua mașină INTREMA® TVEplus® DuaFil® Compact prima alegere pentru aplicațiile post-consum, în care procesarea cu păstrarea calităților polimerilor și performanța ridicată de filtrare sunt importante. „În cele din urmă, calitatea înaltă a granulelor reciclate pe care o obținem cu acest sistem creează oportunitatea de a înlocui din ce în ce mai mult materialul virgin cu material reciclat în produsele finale, îndeplinind tendința actuală a pieței și cerințele de sustenabilitate”, spune Michael Heitzinger, Managing Director, EREMA GmbH.

Materiale posibile de prelucrat

Este uimitor ce poți recicla cu INTREMA® TVEplus®. Iată câteva exemple:

• Materiale puternic imprimate / folii metalizate

• Fulgi spălați din LDPE, folie din agricultură

• Folie din PE cu etichete de hârtie, folie de ambalare palet

• Fulgi spălați de folie din PE provenind din deșeu comunal sortat (de exemplu, DSD310)

• Folie din PP / material de PP nețesut cu conținut de solide

Beneficiile dumneavoastră

Sistem mai bun din punct de vedere economic si tehnic.

• Alimentare mărită de material, flexibilitate mai mare, randament mai mare datorită tehnologiei Counter Current®;

• Operare extrem de ușoară și ușurință maximă de utilizare cu Smart Start®;

Produs final de înaltă calitate chiar și cu materiale dificile de procesat

• Performanță îmbunătățită de filtrare – datorită forfecării reduse în amonte de filtrul de topitură;

• Consum de energie cu până la 12% mai mic, costuri de producție mai mici și emisii de co2 reduse datorită Ecosave®;

• Degazare triplă optimizată cu unitatea de precondiționare, proiectare optimă a șnecului și extruder cu degazare;

• Capacități de producție mult mai mari cu același diametru al șnecului în comparație cu extruderele convenționale cu degazare;

• Eficiență mai mare de omogenizare în aval de filtrare și în amonte de degazare – îmbunătățește performanța de degazare și îmbunătățește caracteristicile topiturii;

• Construcție compactă cu economie de spațiu.

Foto: În vizită la clientul EXPERT RECYCLING – specializat în colectarea, transportul, managementul, comercializarea, reciclarea și valorificarea deșeurilor periculoase și nepericuloase.

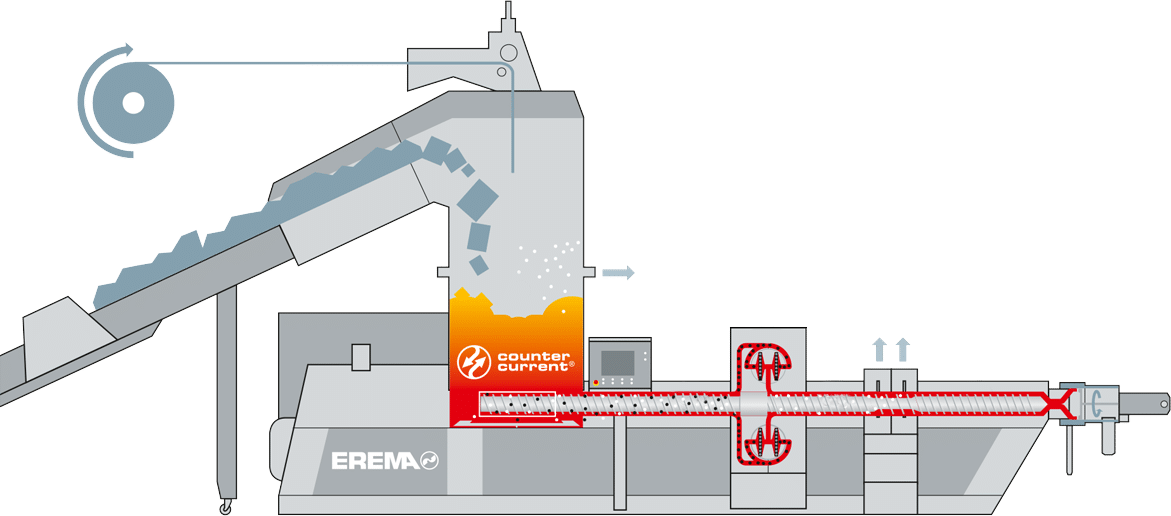

Cum funcționează INTAREMA® TVEplus®

Alimentarea este automată și în conformitate cu cerințele clientului. În unitatea de precondiționare materialul este tăiat, amestecat, încălzit, uscat, pre-compactat și depozitat. Apoi, extruderul conectat tangențial este alimentat în mod continuu cu material fierbinte, pre-compactat. Tehnologia Counter Current® permite o acțiune de alimentare optimizată într-un interval extins de temperatură.

În șnecul extruderului, materialul este plastifiat și degazat în direcția opusă direcției de avans a extruderului. La sfârșitul zonei de plastifiere, topitura este direcționată afară din extruder, curățată în filtrul complet automat și returnată din nou în extruder. Omogenizarea finală a topiturii are loc după filtrul de topitură. În zona de degazare ulterioară, materialul filtrat și omogenizat este degazat. După aceasta, topitura este transportată la matrița corespunzătoare (de exemplu, peletizator) la o presiune extrem de scăzută cu ajutorul zonei de descărcare.

Degazare triplă optimizată

Degazarea inițială în unitatea de precondiționare EREMA are loc prin pre-încălzirea și pre-uscarea materialului. Proiectarea optimă a șnecului – adaptat la materialul care urmează să fie procesat – permite degazarea în direcția opusă direcției de avans a șnecului cu descărcare în unitatea de precondiționare, astfel eliberând zona de degazare a extruderului. Incluziunile de gaz din topitură, sunt îndepărtate în zona de degazare a extruderului. Numai materialul topit, filtrat și omogenizat corespunzător poate trece de zona de degazare a extruderului.

Tehnologii suplimentare brevetate

- • DD – Dublu Disc

Prelucrarea materialelor cu până la 12% umiditate reziduală, cu randament ridicat și constant.

- • Modulul Air Flush

Crește performanța de uscare și producția, asigurând în același timp un consum redus de energie și prelungind durata de viață a instalației.

- • Unitate de precondiționare EREMA – mare & optimizată

Producția este cu până la 30% mai mare decât la extruderele convenționale, datorită unei alimentări extrem de uniforme a extruderului conectat tangențial.

EREMA Engineering Recycling Maschinen und Anlagen GmbH

Încă de la înființarea sa în 1983, EREMA Engineering Recycling Maschinen und Anlagen Ges.m.b.H s-a specializat în dezvoltarea și producția de sisteme și tehnologii de reciclare a materialelor plastice pentru industria de prelucrare a materialelor plastice, fiind considerat lider în inovație pe piața globală în aceste sectoare. Compania face parte din grupul austriac de companii EREM bA Group GmbH cu sediul în Ansfelden / Linz, care are aproximativ 650 de angajați în întreaga lume.