SUMITOMO (SHI) DEMAG AJUTĂ UN PRODUCĂTOR ITALIAN DE MOTOARE DE CURENT CONTINUU SĂ TREACĂ LA TURNAREA PRIN INJECȚIE

Valoarea ia multe forme. Însă pentru o companie italiană specializată în producția de motoare de curent continuu industriale și pentru automobile, Sumitomo (SHI) Demag este mult mai mult decât un furnizor de echipamente. Afinitatea, serviciile de consultanță și îndrumările practice furnizate de Sumitomo (SHI) Demag în mod constant în ultimele două decenii s-au dovedit neprețuite pentru Electro-Parts SpA, care s-a angajat să lanseze în 2002 o unitate de turnare prin injecție internă dedicată. De la utilizarea experienței sale vaste în achiziția și aprovizionarea cu componente din material plastic pentru motoarele sale la producția internă actuală de 30 de milioane de componente de precizie anual, firma italiană are acum o misiune ambițioasă de a pătrunde pe noi piețe.

Timp de 20 de ani, Electro-Parts S.p.A, cu sediul în Bossolasco, nordul Italiei, și-a format o reputație solidă ca producător de calitate de motoare și motoreductoare de curent continuu utilizate în principal în sectorul automobilelor. Cu toate acestea, dependența de un furnizor extern ar fi putut împiedica viitoarele ambiții strategice de la începutul secolului. Pentru a proteja viitorul companiei, CEO-ul Marco Falcone a abordat în mod experimental pe actualul director general al Sumitomo (SHI) Demag pentru Italia, Paolo Zirondoli, pentru a explora fezabilitatea înființării unui atelier intern de matrițare prin injecție.

Sfatul lui Paolo s-a dovedit a fi neprețuit. Cu sprijinul celor de la Sumitomo (SHI) Demag, Electro-Parts a dezvoltat o foaie de parcurs pentru a face posibilă intern turnarea prin injecție a componentelor sale de precizie. Începând cu mașini cu acționare hidraulică, flota companiei cuprinde astăzi 14 mașini de turnare prin injecție marca Sumitomo (SHI) Demag, inclusiv nouă mașini de precizie, complet electrice, care funcționează zilnic în trei schimburi, inclusiv o tură de noapte fără supraveghere continuă.

CEO-ul Marco Falcone iși reamintește momentul crucial în care Electro-Parts a trecut de la subcontractarea producției de componente la introducerea turnării prin injecție în companie și laudă sprijinul permanent prin consultanță și abordarea de tip „soluție totală”. „Sprijinul Sumitomo (SHI) Demag pentru a demara acest proiect a fost de neprețuit. Relația formată la început a fost reciproc avantajoasă. Ei au fost un partener excepțional, împărtășind aceeași afinitate cu strategia noastră de afaceri și oferind asigurarea că echipamentul este 100% fiabil și adecvat pentru strategia pe care o propuneam. Ei ne-au sprijinit în schimbarea făcută din aplicarea experienței indirecte privind turnarea prin injecție pe care o dobândisem prin achiziționarea de piese în dezvoltarea propriului proces direct de turnare prin injecție. Electro-Parts a pus la punct un serviciu care ne-a permis încă din prima zi a acestei noi abordări să menținem controlul asupra capacității de producție, costurilor și calității. Sinergia dintre cele două companii a fost constantă. Prin această încredere reciprocă, echipa Sumitomo (SHI) Demag Italia ne-a ajutat să ne acceleram ambițiile.”

Din 2002, compania Electro-Parts s-a extins de cinci ori, adăugând echipamente, obținând certificarea ISO 16949:2002 și înființând centre dedicate de asamblare și cercetare și dezvoltare electronică.

Maeștri ai turnării de precizie prin injecție

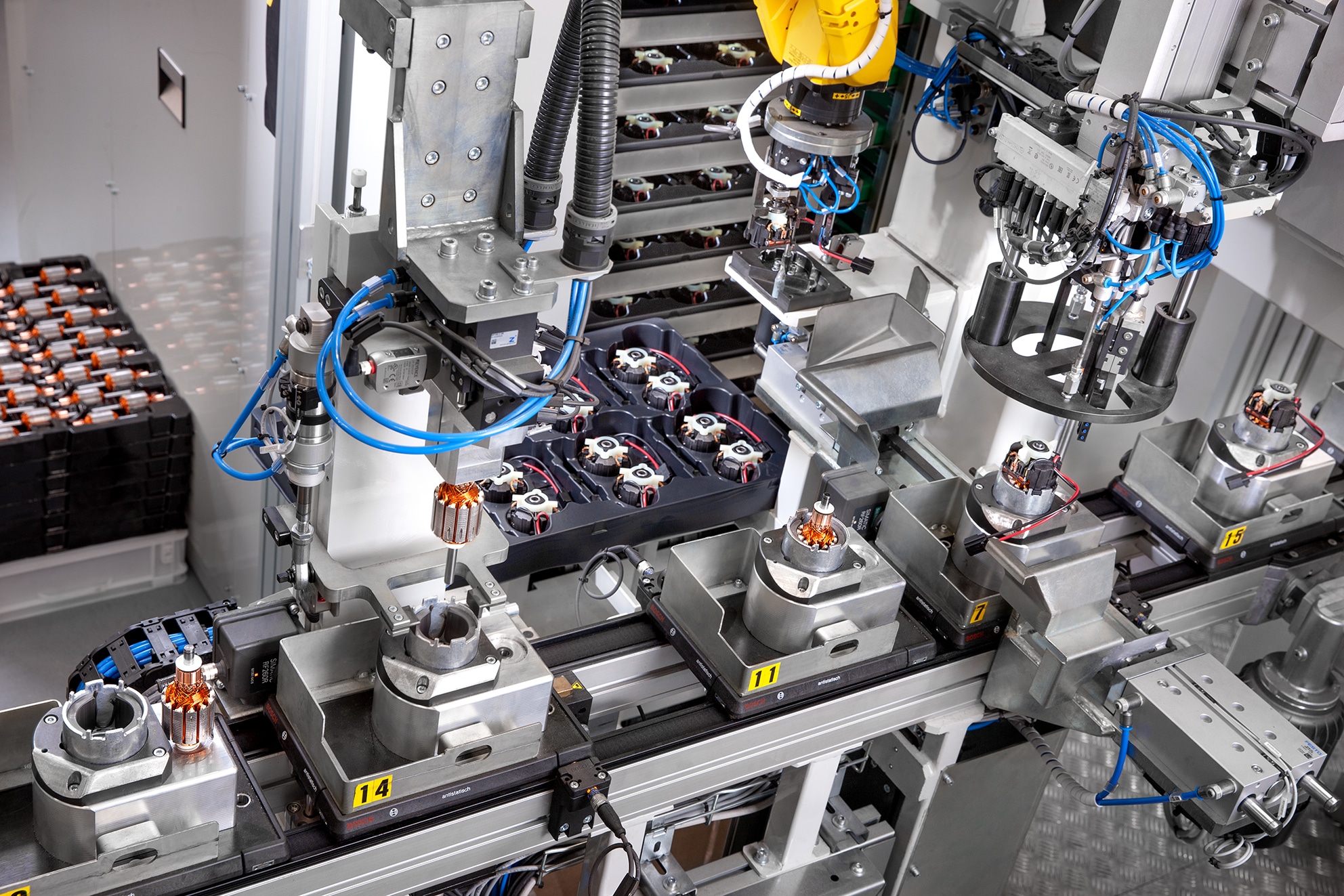

Cu o forță de muncă actuală de aproximativ 280 de oameni, 180 în Italia și 100 în România, Electro-Parts produce și asamblează o gamă largă de piese de mișcare, motoare de curent continuu și fără perii utilizate la acoperișurile vehiculelor, geamuri electrice, precum și la frâne de parcare, reglajele scaunelor, mecanisme de deschidere și închidere automată a portbagajului și ventilatoare de răcire. Fiecare componentă turnată în productie de masă este asamblată și testată EOL (la capăt de linie) pe una dintre cele 30 de linii automate aflate la fața locului.

Deoarece roboții de asamblare ai liniei de producție nu sunt toleranți la variabile, repetabilitatea turnării prin injecție și precizia pentru fiecare componentă sunt critice, notează Paolo. Este unul dintre motivele cheie pentru care Electro-Parts a instalat prima mașină complet electrică IntElect Smart în 2009, introdusă datorită dedicației și angajamentului agentului local, domnul Roberto Sallemi, care de ani de zile împreună echipa Italiană Sumitomo Demag se ocupă de client. De la acea dată compania și-a extins flota de mașini de turnat prin injecție exclusiv cu mașini complet electrice, inițial cu seria IntElect Smart, urmată de IntElect2. Două dintre cele mai recente modele IntElect2 au fost instalate în iulie 2021.

Pentru aplicațiile auto care necesită o stabilitate dimensională mai mare, Electro-Parts utilizează în mod predominant poliamidă, materiale și alte componente de siguranță și armate cu fibre. Controlul presiunii de injecție și optimizarea procesului sunt esențiale pentru capabilitatea de turnare prin injecție a acestor materiale.

Paolo explică: „Pentru industriile în care precizia este primordială, combinația de acționări electrice și control digital poate transforma turnarea prin injecție într-o operațiune previzibilă și precisă. Ca urmare a mișcărilor paralele, Electro-Parts a raportat o creștere cu 15% a productivității noilor lor mașini IntElect în comparație cu mașinile lor hidraulice.” Defectele mai puține și, în consecință, mai puține deșeuri de materiale au fost, de asemenea, un factor decisiv pentru trecerea producției în întregime pe mașinile complet electrice. Datorită cerințelor și proprietăților tehnice ridicate ale componentelor, Electro-Parts nu poate reutiliza și recicla materialul rezidual.

Având în vedere cheltuielile actuale cu materialele și provocările aduse de aprovizionare, fiecare granulă de plastic trebuie transformată într-o piesă mai degrabă decât irosită. Procesând 200 de tone de material în fiecare an, mașinile IntElect abordează această provocare critică, precum și alte planuri de sustenabilitate, incluzând consumul de energie, utilizarea apei și emisiile de zgomot reduse pentru a proteja bunăstarea forței de muncă.

„Mașinile IntElect permit procesatorilor de mase plastice să opereze mult mai aproape de limitele reduse de greutate, cu o precizie mai mare și, în consecință cu mai puține defecte și procente mai mici de deșeuri. În termeni practici, înseamnă că nu este necesar un control suplimentar al calității sau al costurilor asociate. Mai simplu spus, fiecare mașină IntElect generează piese de calitate de primă clasă, continuu si în repetate rânduri”, adaugă Paolo.

Luca Avataneo, care a condus întregul atelier de turnare prin injectie al companiei italiene încă din prima zi, comentează: „Schimbăm matrițele de două sau trei ori pe zi, procesând polimeri foarte pretențioși din punct de vedere tehnic, inclusiv poliamide armate cu fibră de sticlă, materiale cu auto-stingere, PBT, PPA, si multe altele. În consecință, fiecare mașină trebuie să fie ușor și rapid de resetat, reactivă, flexibilă, fiabilă și cu performanță ridicată.”

Durabile și mai inteligente

Acționările directe ale Sumitomo (SHI) Demag – dezvoltate în compania sa-mamă din Japonia – sunt o altă caracteristică apreciată de Electro-Parts. Proiectat și construit exclusiv pentru procesul de turnare prin injecție de către experți, dedicat efectiv controlului mișcării, motorul cu cuplu mare este reactiv și reduce riscul de inerție. Paolo explică: „Sumitomo (SHI) Demag este unic prin faptul că nu folosim motoare convenționale. Motivul – turnarea prin injecție nu este un simplu proces standard. Se face cu viteză mare, cu accelerare și frânare foarte rapidă. În loc să conducă la pierderi de eficiență ca urmare a componentelor suplimentare utilizate în tehnologia indirectă convențională, motoarele noastre sunt direct legate de arbore. Rezultă o putere de injecție mai mare și un răspuns mai dinamic. Ca rezultat, în anumite condiții, mașinile de turnat pot obține economii de energie care depășesc 70% și timpi de ciclu chiar mai redusi în comparație cu turnarea prin injecție convențională.”

Toate mașinile IntElect de la Electro-Parts sunt, de asemenea, echipate cu sistemul brevetat de la Sumitomo (SHI) Demag, activeFlowBalance. Această tehnologie unică asigură umplerea completă a cavităților matriței, variind de la o singură cavitate până la opt cavități în cazul Electro-Parts. În calitate de persoană principală care supraveghează mașinile, Luca explică: „Funcția activeFlowBalance folosește comprimarea topiturii în interiorul cilindrului pentru a stabiliza presiunea, ceea ce duce la umplerea parțială a cavităților cu topitura aflată în expansiune. Înseamnă că se aplică o presiune egală pentru fiecare cavitate, evitând bavurile și umplerea incompletă. Făcând acest lucru automat, economisesc timp, stabilind profilurile complexe de injecție în mai puțin de un minut, cu o contribuție minimă din partea mea sau a altui personal tehnic.”

Paolo confirmă: „activeFlowBalance evită multe dintre problemele care pot conduce la piese defecte în procesul de turnare prin injecție, subminând productivitatea și profitul. Folosirea acestei tehnologii poate reduce rebuturile cu până la 40%.”

O altă caracteristică unică a IntElect – activeProtect, asigură aruncarea în siguranță a componentelor care cad în timpul secvenței de deschidere și închidere, protejând matrița de deteriorare. Paolo clarifică: „Senzorul suplimentar de pe conexiunea genunchiului de închidere controlează și măsoară forțele mișcării de strângere în timpul cursei complete. Dacă senzorul constată că poziția sau forțele au deviat de la parametrii setați și toleranțele aferente, acesta reacționează instantaneu.”

Pentru o protecție suplimentară a matrițelor, activeProtect monitorizează și cursele de deschidere. Acest lucru ajută la asigurarea că elementele mecanice ale matriței, de exemplu știfturile, sunt protejate împotriva deteriorării.

Pachetul complet

Furnizarea tuturor echipamentelor, inclusiv a sistemelor de răcire și elementelor periferice, împreună cu serviciile de consultanță, instruirea și îndrumarea în optimizarea proceselor încă din prima zi, a condus Electro-Parts pe o nouă cale strategică pe care o îmbrățișează cu încredere. CEO Marco comentează: „După ce m-am bazat anterior pe subcontractanți pentru a furniza componente, acum avem perspicacitatea turnării prin injecție și capacitatea de a lua în considerare extinderea producției pentru a furniza pe noi piețe motoare de precizie asamblate.”

Încântat de perspectivele de viitor, Marco concluzionează: „Experiența vastă acumulată prin turnarea prin injecție a componentelor de precizie la standarde de calitate exigente în atelierul nostru de turnare extrem de eficient, complet echipat cu mașini Sumitomo (SHI) Demag administrate de Luca ne-a deschis mințile către noi scenarii de producție. Inclusiv subcontractarea serviciilor noastre pentru a produce piese foarte solicitante pentru alți OEM, producători de echipamente originale. Atingerea acestui obiectiv a fost făcută cu atât mai fezabilă datorită sprijinului neclintit al Sumitomo (SHI) Demag. A fost un efort tehnologic și de echipă.”

Sumitomo (SHI) Demag Plastics Machinery GmbH

Sumitomo (SHI) Demag a avut o influență puternică asupra dezvoltării industriei materialelor plastice încă de la începuturi. În calitate de specialiști în mașini de turnat prin injecție pentru procesarea de materiale plastice, Sumitomo (SHI) Demag, împreună cu compania sa mamă din Japonia, Sumitomo Heavy Industries, este una dintre companiile de top din industrie la nivel mondial.

Rețeaua globală de dezvoltare și producție a Sumitomo Heavy Industries și Sumitomo (SHI) Demag constă din patru fabrici în Japonia, Germania și China, cu un total de peste 3.000 de angajați. Portofoliul de produse include mașini de turnat prin injecție complet electrice, hidraulice și hibride, cu forțe de strângere cuprinse între 180 și 15.000 kN. Cu peste 154.000 de mașini instalate, Sumitomo (SHI) Demag este prezentă pe piețe importante din întreaga lume și este unul dintre cei mai mari producători de mașini de turnat prin injecție.

Fabrica companiei-mamă din Chiba, Japonia, produce mașini cu forțe de strângere mici și medii. Aproximativ 95 % din toate mașinile livrate au un concept de acționare complet electric. Fabricile din Germania ale Sumitomo (SHI) Demag din Schwaig și Wiehe folosesc concepte de acționare hibridă pentru a produce seria Systec Servo, precum și mașinile de înaltă performanță și viteză El-Exis SP și Systec SP. Seria IntElect cu tehnologie de acționare complet electrică este fabricată și în Germania pentru piața internațională.

Sumitomo (SHI) Demag are o unitate de producție în Ningbo, China, din 1998. Seria Systec C cu forțe de strângere de 500 până la 10.000 kN a fost fabricată pentru piețele asiatice într-o nouă fabrică (13.000 m2 suprafață) a acestei filiale, Demag Plastics Machinery (Ningbo) Co., Ltd., de la jumătatea anului 2015.

Pe lângă mașinile de turnat prin injecție, Sumitomo (SHI) Demag oferă sisteme standard și personalizate pentru automatizarea manipulării pieselor, ingineria proceselor și soluții pentru aplicații speciale și servicii dedicate, precum și opțiuni de finanțare a mașinilor.

Cu rețeaua sa perfectă de vânzări și servicii de filiale și agenții, Sumitomo (SHI) Demag sprijină toate piețele industriale majore.